Effizienzsteigerung im Wellenzentrum

DEUTZ produziert dank aufwändiger Automation jetzt noch effizienter und sauberer

Im Wellenzentrum in Köln-Porz werden auf 13.500 Quadratmetern die Kurbel- und Nockenwellen für DEUTZ-Motoren gefertigt. In je drei Produktionslinien können wir jährlich bis zu 165.000 Kurbelwellen und bis zu 230.000 Nockenwellen verschiedener Baureihen produzieren. Maximal 16 verschiedene Prozessbearbeitungsschritte sind jeweils nötig, für die in Summe 120 Maschinen eingesetzt werden.

Schon bei der Planung des Wellenzentrums im Jahr 2014 wurden Lean-Prinzipien zur Optimierung der Wertschöpfungskette berücksichtigt. Die Ausrichtung in Fertigungslinien und die sich daraus ergebenden kurzen Wege haben die Produktion bereits deutlich effizienter und transparenter gemacht. Seit 2020 beschäftigen wir uns zudem verstärkt mit dem Thema Automation, um die Produktivität zu steigern und Mitarbeiter von körperlich schwerer Arbeit zu entlasten.

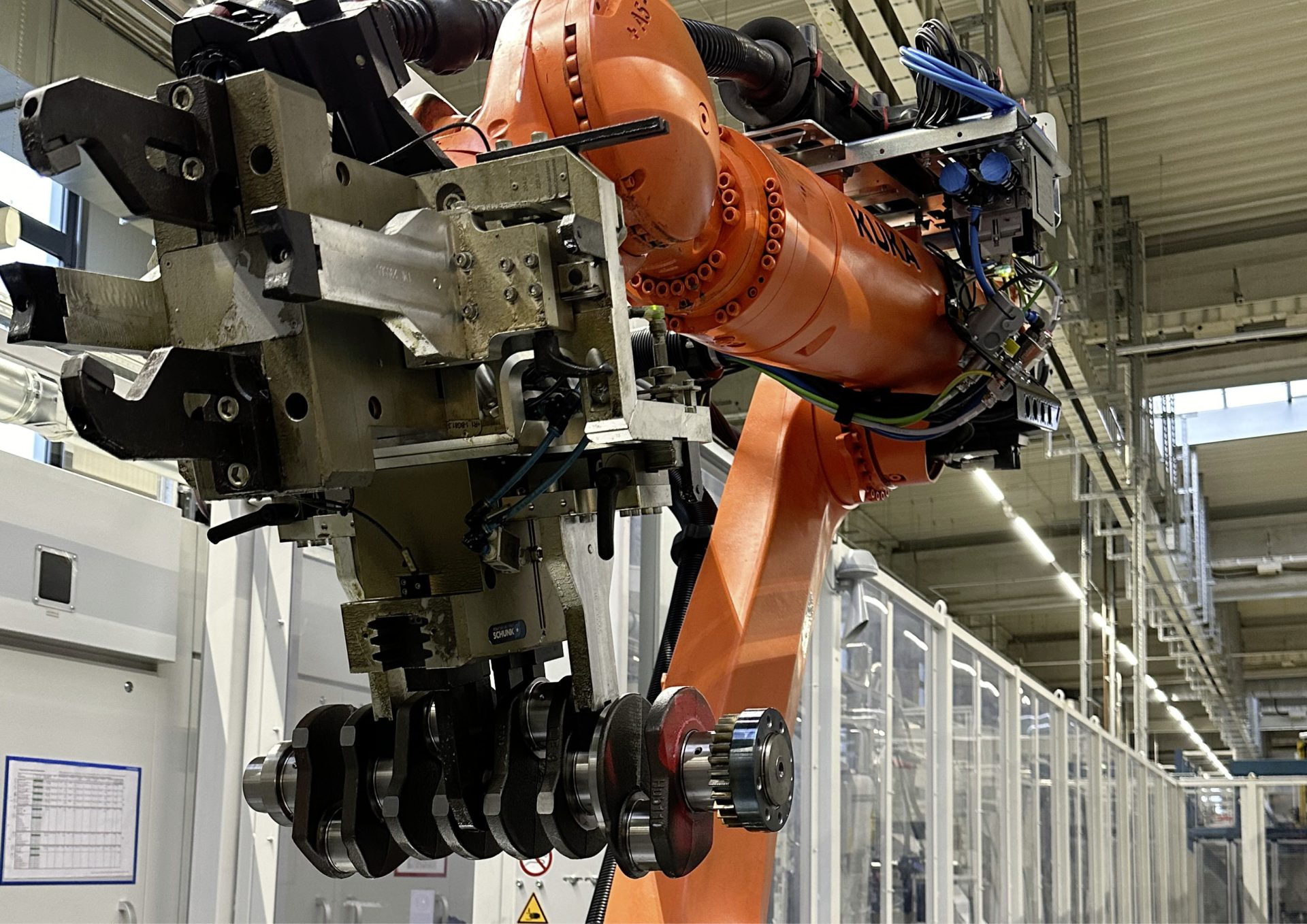

2023 sind gleich drei neue Automationen mit Roboterbeladung in unserem Wellenzentrum in Betrieb gegangen. Bis eine neue Automation nach rund zehn Monaten in Betrieb geht, sind viele Arbeitsschritte erforderlich: Am Anfang steht die Betrachtung der Wirtschaftlichkeit, anschließend werden Prozessabläufe und Softwarelösungen angepasst, das Arbeitssicherheitskonzept wird erarbeitet und umgesetzt, Mitarbeiter werden geschult. „In einer unserer Produktionslinien haben wir durch eine Automation drei Maschinen von drei unterschiedlichen Herstellern verkettet und eine Produktivitätssteigerung von 20 % erzielt“, berichtet Gerhard Fischer, bis zu seinem Ruhestand im Februar 2024 langjähriger Betriebsleiter des Wellenzentrums.

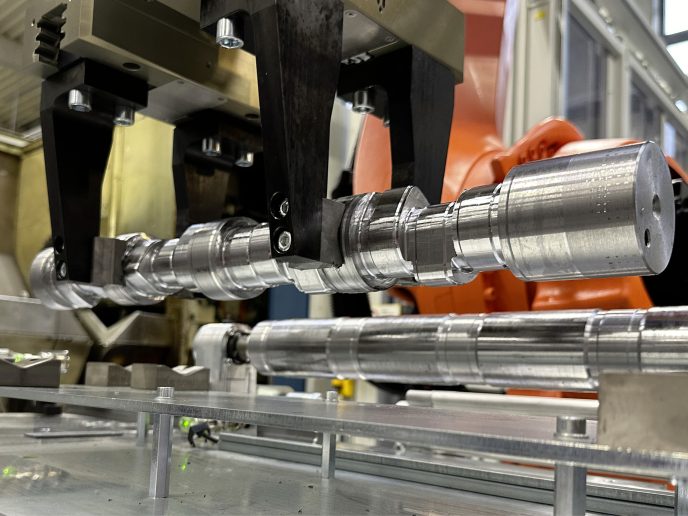

Im Oktober 2023 startete das erste Automatisierungsprojekt in der

Nockenwellenfertigung, das noch einen Schritt weiter geht: Dort ist nun

in einer Fertigungslinie die komplette Vorbearbeitung automatisiert,

sodass verschiedene Varianten parallel bearbeitet werden können. Die

Wellen werden mittels Kameravisualisierung automatisiert aus den

Transportbehältern entnommen und nach der Bearbeitung wieder abgelegt.

Neben der Effizienz spielt bei allen Automatisierungsprojekten auch die Nachhaltigkeit eine große Rolle. Wir tun etwas für unsere Ökobilanz – zum Beispiel mit unserer neu eingebundenen Reinigungsanlage, die ohne lösungsmittelhaltige Reiniger für eine weiterhin hohe Qualität sorgt. Das ist ein klarer Pluspunkt für die Umwelt.

DEUTZ setzt auf die kontinuierliche Weiterentwicklung der Wellenfertigung. So hilft uns die digitale Prozessüberwachung dabei, die First-time-Quality noch weiter zu verbessern. In Zukunft soll uns ein KI-gestütztes Hinweissystem dabei unterstützen, frühzeitig auf Prozessschwankungen zu reagieren und einzugreifen. So sind wir für die nächsten Jahre bestens aufgestellt.